Manufacturing

Gamybos kokybės kontrolės sistema

Kliento apžvalga

Mūsų klientas – vienas iš pirmaujančių Lietuvos dviračių gamintojų, kas mėnesį pasauliniams klientams pagaminantis tūkstančius aukštos kokybės dviračių. Nors jų gaminiams būdingas kokybės patikimumas, gamykloje kokybės kontrolei vis dar buvo naudojamos pasenusios popierinės formos, „Excel“ lentelės bei neformalūs susirašinėjimai. Tokia fragmentuota sistema lėmė informacijos praradimą ir vėluojantį defektų fiksavimą visuose gamybos etapuose. Jie ieškojo integruoto, skaitmeninio sprendimo, leidžiančio efektyviai stebėti, tikrinti ir spręsti kokybės klausimus kiekviename žingsnyje.

Iššūkis

Gamyklos kokybės kontrolės sistema buvo išskaidyta tarp popierinių formų, skaičiuoklių ir nesusietų procesų. Defektai dažnai buvo pastebimi per vėlai, todėl sudėtinga buvo nustatyti jų kilmę. Daug laiko sugaištama rankiniu duomenų dubliavimu, atsirasdavo vėlavimų ir klaidų. Klientui reikėjo vieningos sistemos, kurioje visa kokybės informacija sklandžiai sektų produktą per visas gamybos stadijas, užkirstų kelią informacijos praradimui ir nesusikalbėjimui tarp komandų.

Mūsų sprendimas

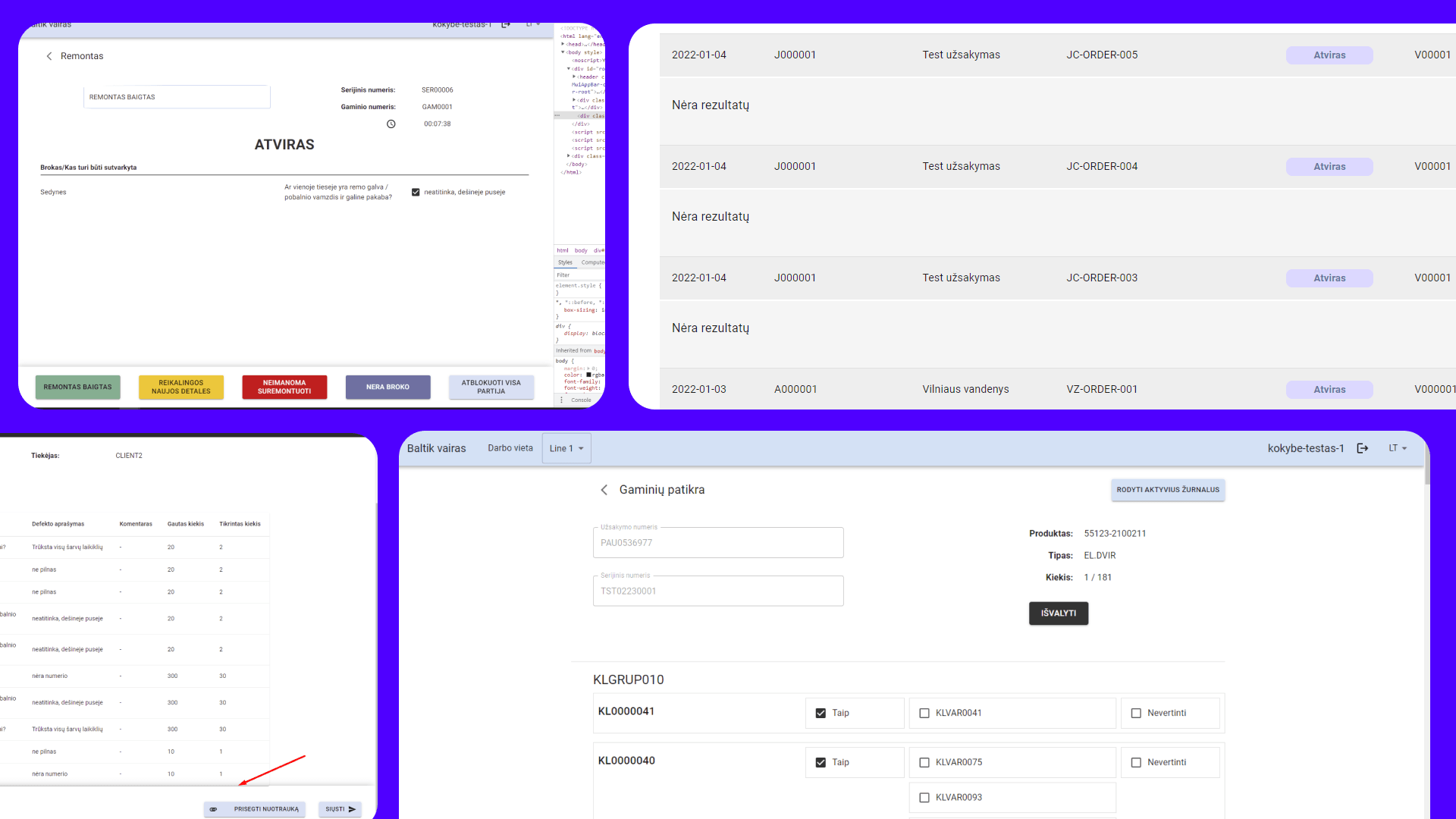

Sukūrėme modulinę internetinę programą, kuri optimizuoja visą kokybės kontrolės procesą, leidžiant jį valdyti greičiau ir paprasčiau. Su vienu prisijungimu gamyklos darbuotojai mato tik jiems priklausančius modulius: prekių priėmimą, produktų patikrą, auditą, remontą ar dažymą. Sistema automatiškai atveria reikiamą modulį pagal darbuotojo rolę, todėl nelieka papildomų paspaudimų ar painiavos.

Pagrindiniai moduliai

Prekių priėmimo kontrolė

Atvykus sunkvežimiui, sistema pagal išankstinę sąskaitą rodo patikros sąrašą, kur prekių būklė žymima spalvomis: balta (nepatikrinta), pilka (be trūkumų), raudona (aptiktas defektas). Defektai dokumentuojami nuotraukomis ir komentarais ir iškart elektroniniu būdu perduodami tiekėjui, taip pakeičiant neveiksmingą el. laiškų grandinę.

Linijos patikra

Darbuotojai skenuoja darbo vietos brūkšninį kodą – taip užtikrinama, kad prisijungiama prie reikiamos stoties. Nuskenavus gamybos užsakymą, atsidaro individualus patikros sąrašas pagal produkto ar kliento šabloną. Po kiekvieno nuskaitymo formos automatiškai atsinaujina, tad darbuotojai išlieka ritme be rankinio duomenų įvedimo.

Produkto auditas (AQL)

Atsitiktiniai partijų auditai apima iki dešimties patikros žingsnių. Kritiniai defektai gali pažymėti visą partiją, tai valdo tik leidimus turintys darbuotojai. Kiekviename klausime yra komentarų laukai platesniam paaiškinimui.

Remonto modulis

Nepraeiti patikros punktai automatiškai siunčiami į remonto modulį. Atidarius remonto įrašą automatiškai paleidžiamas laikmatis, fiksuojantis tikrąjį remonto laiką (TTR). Tai leidžia vadovybei sklandžiai identifikuoti stabdžius ir optimaliai paskirstyti išteklius. Jei defekto ištaisyti neįmanoma, jis žymimas kaip „nepataisomas“ ir automatiškai išbraukiamas iš gamybos kvotų.

Dažymas

Atsižvelgiant į etapą (paruošimas ar dažymas), stebimi įvairūs defektų tipai: paviršiaus, dažų, mechaniniai, lipdukų. Operatoriai gauna individualius klausimus pagal darbo stadiją bei gali anuliuoti arba koreguoti paskutinį įrašą, jei reikia.

Draugiška gamyklai patirtis

- Spalviniai statusai pakeičia sudėtingus „Excel“ filtrus, tad problemas lengvai pastebi net naujokai.

- Skenuojama darbo eiga sumažina duomenų įvedimą ranka, todėl darbas spartesnis ir tvarkingesnis.

- Nuotraukų įrodymai užtikrina, kad tiekėjai bei inžinieriai vadovautųsi faktais, o ne prielaidomis.

Technologijų rinkinys

React

RTK Query

Styled-components

MUI

.NET

TypeScript

Rezultatai

Vos per kelis mėnesius popierines formas ir išskaidytas skaičiuokles pavertėme vieninga skaitmenine kokybės kontrolės sistema. Kiekvienas žingsnis – nuo užsakymų nuskaitymo iki galutinio dažų sluoksnio patikros – dabar sudaro vientisą skaitmeninę seką. Visi serijiniai numeriai, defektų tipai, nuotraukos ir komentarai saugomi centralizuotai, todėl atsekamumas paprastas, o auditai – sklandūs. Skaitmeninės patikros aptinka defektus per kelias minutes, dažnai dar prieš jiems pereinant į kitą gamybos etapą. Naujai įdarbinti darbuotojai greitai pasiekia produktyvumą dėka intuityvios spalvinės žymėjimo sistemos ir darbo, pagrįsto skenavimu. Realaus laiko remonto sekimas ir audito įžvalgos leidžia vadovybei priimti geresnius sprendimus, sumažinti paslėptas išlaidas ir drąsiai investuoti į kokybės gerinimą.

Svarbiausia – kokybės užtikrinimo komanda perėjo nuo reagavimo prie defektų prevencijos.

100%

atsekamumas su skaitmeninėmis audito žymomis

80%

Mažiau rankinio dokumentavimo

65%

Mažiau kokybės nukrypimų